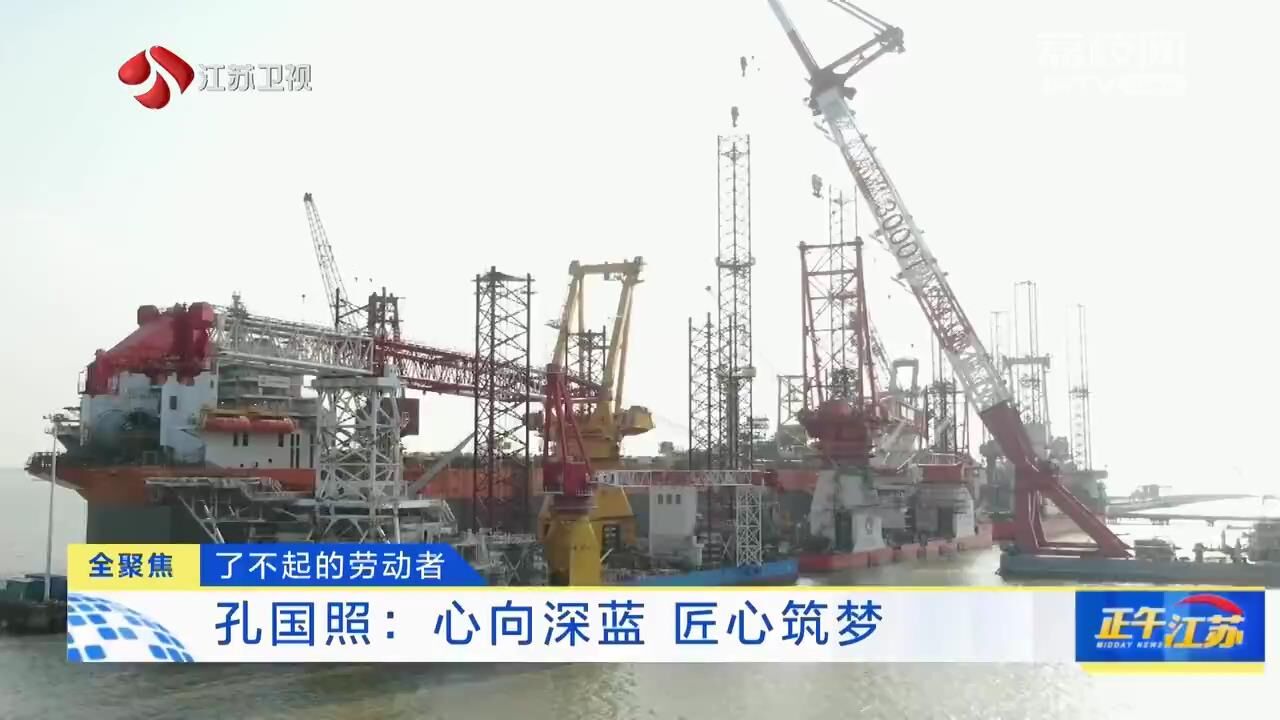

致敬美好生活创造者守护者!“五一”节期间,江苏广电总台联合江苏省总工会推出特别策划——《了不起的劳动者》。一起来认识一个海工重器,它叫“深蓝探索”,是由中国自主设计建造的全球首艘智能深水钻井平台,曾经创造了国内深水钻井平台首钻历史最佳成绩。这个了不起的大家伙,生产基地就在江苏南通海门,其中一位设计者就是出生于1985年的孔国照。

2021年9月9日,由我国自主设计建造的全球首艘智能深水钻井平台“深蓝探索”,在我国珠江口盆地成功开钻。探井水深370米,建井周期仅17.14天,综合效率提升35%,创造了国内深水钻井平台首钻历史最佳成绩,一举打破了国外企业对核心技术、设备的制约。孔国照团队自主研发的铝制直升机平台,就是其中一项。

钻井平台在海上作业,人员运送、物资运输、紧急情况处理,都要依靠直升机。作为钻井平台的关键组成部分,这看似不起眼的直升机平台,却是长期挡在中国人面前的一道难题。

孔国照告诉记者,铝制直升机平台相比于钢板制作的直升机平台的优点在于重量更轻,维护保养更方便,使用寿命更长。因为铝制型材的熔点比钢板的熔点要低,在直升机着陆的过程当中,存在着发生火灾的风险。所以铝制直升机平台的自主研发最难的部分就是耐火试验,它是取得设计与生产认证的必要环节。

“深蓝探索”的直升机平台国内最大,甲板面积超过625平方米。耐火试验就是要从自主生产设计的直升机平台上取25平米大小的样品,倾倒航空燃油进行火烧试验,确保15分钟内不出现坍塌与滴漏,不断进行生产参数的调整,其目的就是要保证人机安全。

经过了几个月的精心策划与准备,然而,第一次耐火试验没有取得想要的成功。孔国照带领团队对损坏型材进行鉴定分析,仔细回顾试验过程中的每个环节,反复调整各种参数指标。

孔国照回忆道,当时团队所有人员几乎三天没有合眼,模拟了10多种方案,不眠不休地进行优化论证,并与验船师进行沟通交流,重新对耐火试验工艺进行了完善。

经过六个月的艰苦攻关,最终招商重工首个自主研发的铝制直升机平台诞生,并获得实用新型专利证书。

在江边码头,由孔国照参与设计的1600吨风电安装平台正在加紧建造,这个平台的国产化率达到了98%。

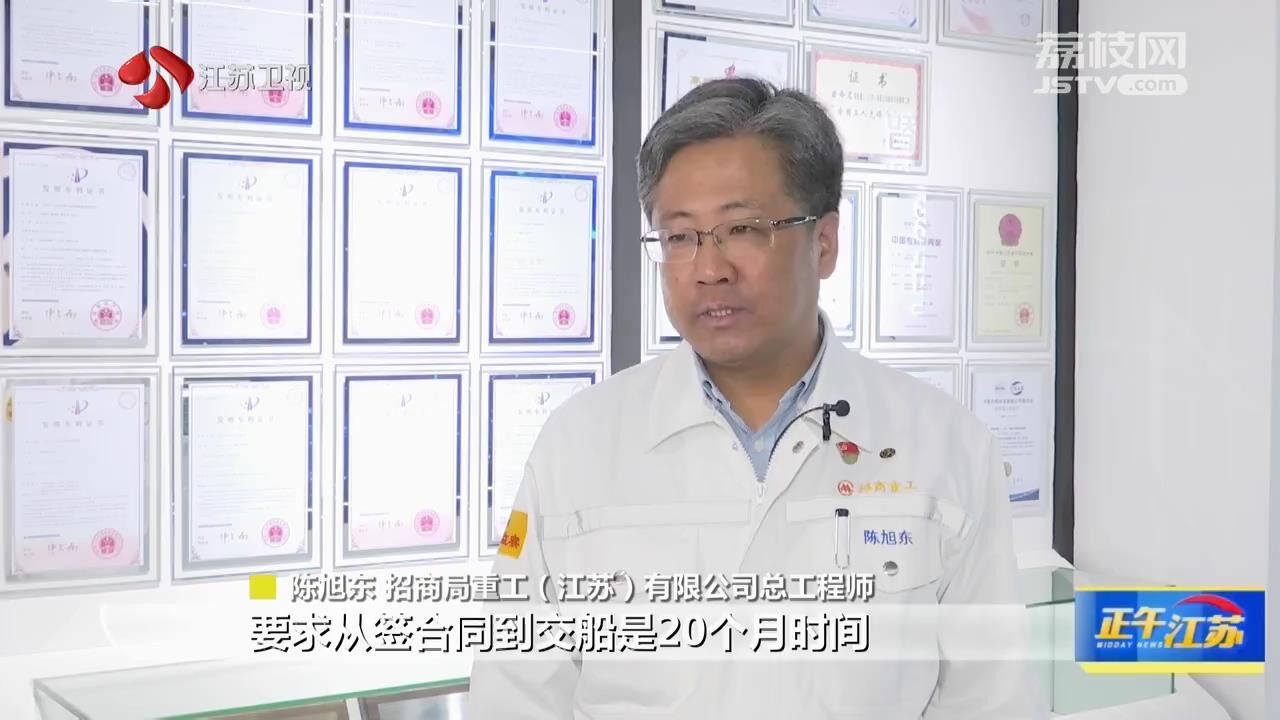

招商局重工(江苏)有限公司总工程师陈旭东告诉记者,像这样一条风电安装船,客户要求从签合同到交船是20个月时间。1600吨风电平台完全自主设计研发,不需要依赖别的设计公司,光设计这一环节就省了至少2个月时间。

风电安装平台的零部件有上百万个,孔国照带领团队,推动多项关键材料及设备的国产化应用,实现了国产齿条板、半圆板在海工平台桩腿上的首次应用,仅此一项就为公司节省数千万元。今年2月,由孔国照作为主要起草人之一的《海洋平台桩腿用钢板》团体标准获批。

孔国照坦言,“刀在石上磨,人在事上练”,时代造就了我们,能够为国家的船舶事业做出一些贡献,自己也感到无比自豪!

(江苏广电总台·融媒体新闻中心记者/方晨 顾啸云 王从 编辑/胡超)

(本条新闻版权归江苏省广播电视总台所有,转载请注明出处)